新型液液萃取-離心萃取機原理分解

1.(一)離心萃取機工作原理與性能特點

離心萃取機是一種高效的液 - 液萃取設備,其工作原理主要基于離心力場下的液液分離。以下是具體介紹:

混合傳質(zhì):兩種互不混溶的液體,通常為有機相和水相,通過進料口進入離心萃取機的混合室。在混合室中,借助攪拌器或其他混合裝置的作用,兩種液體被充分混合,形成細小的液滴分散體系,極大地增加了兩相之間的接觸面積,從而促進了溶質(zhì)在兩相之間的傳質(zhì)過程。

離心分離:混合后的液滴混合物隨后進入離心分離區(qū)域。在高速旋轉(zhuǎn)的轉(zhuǎn)鼓作用下,產(chǎn)生強大的離心力。由于兩種液體的密度不同,在離心力的作用下,密度較大的液體向外層移動,而密度較小的液體則向內(nèi)層移動,從而實現(xiàn)兩相的分離。分離后的兩相液體分別通過各自的出口排出離心萃取機,完成萃取過程。

通過這種方式,離心萃取機能夠在較短的時間內(nèi)實現(xiàn)高效的萃取分離,廣泛應用于化工、制藥、環(huán)保等領域。

自20世紀30年代開始,國外便著手于離心萃取機的研究,并在40年代成功制造出樣機。到了60年代初期,美國SRL實驗室率先研制出SRL型攪拌槳式圓筒型離心萃取機,這一機型在核燃料處理領域得到了應用。此后,西德在SRL型的基礎上開發(fā)了WAK型離心萃取機,而法國則在70年代研制出BXP型離心萃取機和LX型多級離心萃取機,這些機型隨后被廣泛應用于原子能、化工、石油、冶金和制藥等多個工業(yè)領域。

然而,這些早期的離心萃取機普遍存在結(jié)構(gòu)繁瑣、維修困難以及效率不高的問題。針對這些問題,美國阿拉貢實驗室在20世紀60年代又研發(fā)出環(huán)隙式離心萃取機,這一機型在結(jié)構(gòu)上進行了優(yōu)化,提高了效率和易用性。此后,我國也從1963年開始對離心萃取機展開研究,并在80年代試制出小型單級離心萃取機,取得了一系列實驗數(shù)據(jù)和成果。

2 離心萃取機的工作原理

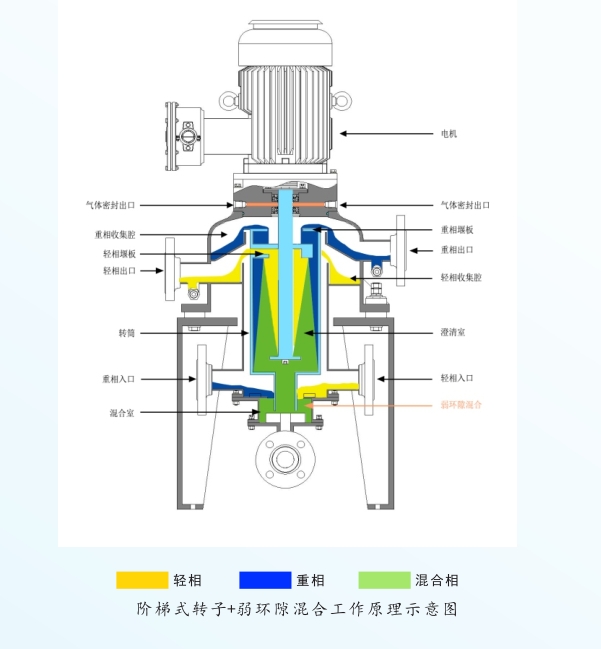

環(huán)隙式離心萃取機,如圖2所示,由靜態(tài)的外筒體、動態(tài)旋轉(zhuǎn)的轉(zhuǎn)鼓以及電機等關(guān)鍵部件構(gòu)成。在運行過程中,密度各異且不相融合的兩相流體分別由兩個進口進入環(huán)隙區(qū)域。由于外筒體與旋轉(zhuǎn)的轉(zhuǎn)鼓之間形成的環(huán)隙非常小,當轉(zhuǎn)鼓高速旋轉(zhuǎn)時,會在環(huán)隙處產(chǎn)生巨大的剪切力。這種剪切力結(jié)合轉(zhuǎn)筒的旋轉(zhuǎn)摩擦,使得流體在環(huán)隙內(nèi)得到劇烈的混合。隨后,混合液通過連接環(huán)隙與轉(zhuǎn)鼓內(nèi)部的通道進入轉(zhuǎn)鼓內(nèi)部,并借助離心力的作用實現(xiàn)兩相的分離。在分離過程中,密度較大的重相被甩至轉(zhuǎn)鼓的內(nèi)壁面,經(jīng)重相通道進入重相收集室,最終從重相出口排出;而輕相則聚集在轉(zhuǎn)鼓的內(nèi)部中心,通過輕相通道進入輕相收集室,再從輕相出口流出。

圖2展示了環(huán)隙離心萃取機的工作原理。其中,(1)外筒體是靜態(tài)部分,為萃取過程提供必要的結(jié)構(gòu)支持;(2)轉(zhuǎn)鼓則以高速旋轉(zhuǎn),通過其與外筒體之間的環(huán)隙產(chǎn)生強大的剪切力;(3A)和(3B)分別為輕相和重相的入口,它們將兩相流體引入環(huán)隙區(qū)域;(4A/4B)表示轉(zhuǎn)鼓下部的特定區(qū)域,這里發(fā)生了劇烈的混合與分離過程;(5)轉(zhuǎn)鼓中心的開孔允許重相流體進入重相收集室;(6)固定于底板上的徑向擋板起到導向作用,確保流體沿預定路徑流動;(7)轉(zhuǎn)子上的槳葉通過旋轉(zhuǎn)產(chǎn)生離心力,促使兩相流體進一步分離;(8)轉(zhuǎn)鼓上的豎向擋板則用于防止輕相流體進入重相收集室;(9)空氣與輕相的分界面清晰地展示了兩相流體的分離情況;(10A)輕相溢流堰和(10B)重相溢流堰分別用于收集和引導兩相流體;(11)和(12)分別表示分離后的重相和輕相,它們通過相應的出口排出機器。此外,(13A)輕相出口和(13B)重相出口用于將收集到的流體排出機器進行進一步處理。最后,(14)轉(zhuǎn)鼓中液體的液位則顯示了機器內(nèi)部流體處理的實時狀態(tài)。

3. 流體流動特性

在環(huán)隙離心萃取機中,流體的流動呈現(xiàn)出獨特的特點。由于轉(zhuǎn)鼓的高速旋轉(zhuǎn),流體在環(huán)隙區(qū)域受到強大的剪切力作用,進而產(chǎn)生劇烈的混合與分離過程。此外,轉(zhuǎn)子上的槳葉通過旋轉(zhuǎn)產(chǎn)生的離心力,也進一步促進了流體的分離效果。同時,豎向擋板的設計有效地防止了輕相流體進入重相收集室,確保了兩相流體的有序分離。

2.1 混合區(qū)——環(huán)隙流場特性

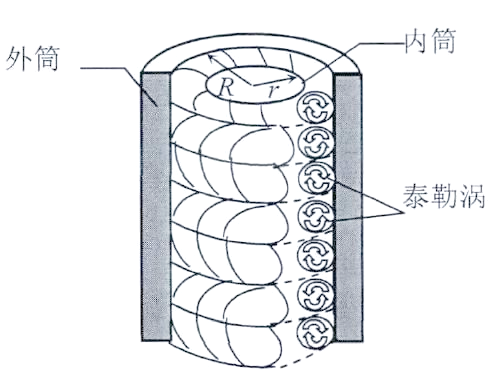

環(huán)隙區(qū)域的流場可被視為兩個同軸圓筒環(huán)隙間的泰勒-庫特流動。在低轉(zhuǎn)速情況下,流體沿圓筒轉(zhuǎn)動方向流動;而當轉(zhuǎn)速超越臨界值時,流體將形成細胞狀圖案,這些圖案在軸向上以等距方式排列,即泰勒漩渦。隨著轉(zhuǎn)速的進一步增加,環(huán)隙內(nèi)的流體流動逐漸從簡單的軸向流動演變?yōu)橥耆耐牧鳡顟B(tài)。泰勒數(shù)(Ta),作為無量綱準數(shù),被用來描述離心力與粘滯力之間的平衡。

其中,Ωi代表內(nèi)轉(zhuǎn)鼓的轉(zhuǎn)速,d表示環(huán)隙的寬度,v為液體的粘度,而η則是指徑比。當離心不穩(wěn)定現(xiàn)象出現(xiàn)時,對應的泰勒數(shù)被稱為臨界雷諾數(shù)(Tacr)。Hasoon和Martin通過時間獨立差分法和Galerkin方法,深入探討了軸向擾動下的穩(wěn)定性問題,揭示出Tacr的值與軸向速度并無直接關(guān)聯(lián)。另一方面,Deshmukh等學者的研究則表明,在泰勒數(shù)較小的情況下,環(huán)隙內(nèi)的流體流動呈現(xiàn)為層流庫特流。然而,一旦泰勒數(shù)超過Tacr,隨著其數(shù)值的增大,流動結(jié)構(gòu)會經(jīng)歷從泰勒渦流到波狀渦流,再到混亂渦流,最終變?yōu)橥耆奶├諟u流的過程。這一系列的流動形態(tài)變化,如圖3所示。

環(huán)隙式離心萃取機中的環(huán)隙區(qū)域流動,其形態(tài)與泰勒渦流相似,但同時伴隨著軸向的流動。正是這種環(huán)隙湍流中的泰勒渦流,使得離心萃取機能夠有效地強化傳質(zhì)過程。 圖4展示了泰勒渦的形態(tài)。Chandrasekhar提出了一種用于計算臨界泰勒數(shù)的方法,該方法在環(huán)隙式離心萃取機的優(yōu)化設計中具有重要意義。通過調(diào)整操作參數(shù),如轉(zhuǎn)速和萃取劑濃度,可以影響泰勒渦的形態(tài)和強度,進而改善傳質(zhì)效果。

圖4展示了泰勒渦的形態(tài)。Chandrasekhar提出了一種用于計算臨界泰勒數(shù)的方法,該方法在環(huán)隙式離心萃取機的優(yōu)化設計中具有重要意義。通過調(diào)整操作參數(shù),如轉(zhuǎn)速和萃取劑濃度,可以影響泰勒渦的形態(tài)和強度,進而改善傳質(zhì)效果。

Roberts等學者指出,在寬間隙的環(huán)隙式離心萃取機中,臨界泰勒數(shù)的變化主要受到徑比的影響。

2.2 分離區(qū)與轉(zhuǎn)鼓區(qū)特性

在環(huán)隙式離心萃取機中,輕相和重相的分離過程如圖2所示。混合后的兩相物料通過轉(zhuǎn)鼓中間的開孔進入其內(nèi)部。在轉(zhuǎn)鼓的高速旋轉(zhuǎn)下,液體產(chǎn)生離心運動。隨著液體在轉(zhuǎn)鼓內(nèi)部位置的上升,重相由于離心力大而聚集在轉(zhuǎn)鼓空間的外圍,而輕相則因離心力小而位于內(nèi)側(cè)。同時,還存在一個無液體的區(qū)域。這樣,就逐漸形成了重相區(qū)、輕相區(qū)以及空腔區(qū)域(交界面以內(nèi)的部分)。

通過模擬不同初始油水比例導致的不同混合粘度情況,以及改變轉(zhuǎn)速和結(jié)構(gòu)尺寸,可以研究油水兩相的分布和分離過程。結(jié)果顯示,兩相混合粘度對分離效果的影響大于單一相的混合粘度,而且通過調(diào)整結(jié)構(gòu)尺寸可以進一步提高分離效率。

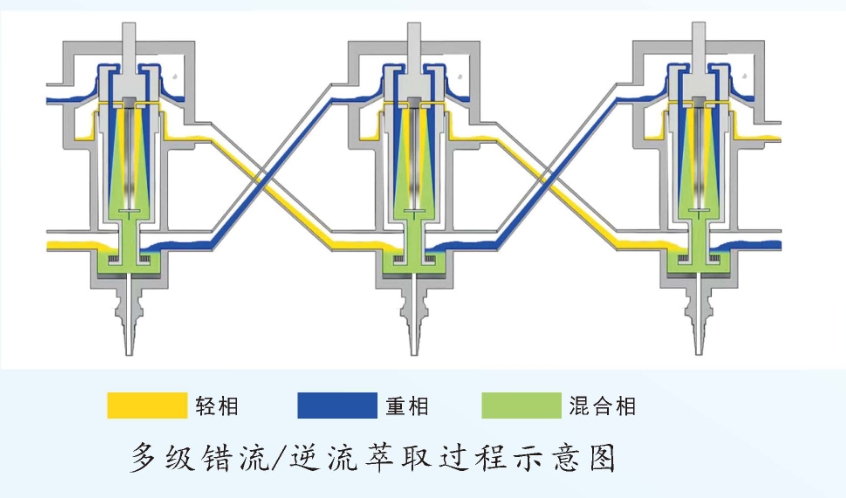

在萃取過程中,環(huán)隙區(qū)域主要負責混合功能,而轉(zhuǎn)筒部分則主要完成分離功能。值得注意的是,單級萃取的效率往往較低且需要大量萃取劑,難以滿足實際工業(yè)需求。因此,為了更有效地實現(xiàn)萃取功能并降低能耗,洗滌、反應和萃取過程通常需要多級串聯(lián)。在許多工業(yè)應用中,通過將多臺單級設備串聯(lián)起來,可以構(gòu)成多級逆流萃取設備,從而滿足實際生產(chǎn)需求。

4. 結(jié)構(gòu)設計

在環(huán)隙式離心萃取機的設計中,其結(jié)構(gòu)特點至關(guān)重要。該設備通過巧妙的設計,實現(xiàn)了輕相和重相的有效分離。其關(guān)鍵部件包括轉(zhuǎn)鼓和環(huán)隙區(qū)域,它們共同作用,使得混合后的兩相物料能夠在轉(zhuǎn)鼓的高速旋轉(zhuǎn)下,產(chǎn)生離心運動,進而實現(xiàn)分離。此外,設備的結(jié)構(gòu)尺寸和轉(zhuǎn)速等參數(shù),也會對油水兩相的分布和分離過程產(chǎn)生重要影響。通過合理的結(jié)構(gòu)設計,可以進一步提高分離效率,滿足實際工業(yè)生產(chǎn)的需求。

3.1 轉(zhuǎn)鼓部件

轉(zhuǎn)鼓部件作為環(huán)隙式離心萃取機的核心,其設計精湛程度直接關(guān)乎萃取分離的效果。這一組件涵蓋了轉(zhuǎn)鼓體、隔板、主軸以及輕相堰板和重相堰板等多重精細部件。隔板巧妙地將轉(zhuǎn)鼓體內(nèi)腔劃分為幾個均勻的區(qū)域,確保進入轉(zhuǎn)筒的液體能在這些區(qū)域內(nèi)平穩(wěn)分布,達到平衡狀態(tài)。而分離過程則主要發(fā)生在轉(zhuǎn)鼓底部至輕相堰板之間的區(qū)域,該段長度被精心設計,以確保有充足的時間讓液-液分界面得以形成。同時,分離時長與轉(zhuǎn)鼓長度的關(guān)系也被精心把控,以確保最佳的分離效果。

其中,t代表分離時間,D代表轉(zhuǎn)鼓直徑,單位為米;Dα代表輕相堰板直徑,單位為米;L代表轉(zhuǎn)鼓筒體分離區(qū)域長度;V代表轉(zhuǎn)鼓內(nèi)隔板所占體積,單位為立方米;Q為處理量,單位為立方米/小時。

重相堰板的設計考慮了拆卸和更換的便捷性,以便根據(jù)需要更換合適的重相堰板直徑,以優(yōu)化分離效果。在出現(xiàn)輕重兩相夾帶問題時,可以通過調(diào)整重相堰板直徑來解決,其直徑D0(等于2r0)可依據(jù)特定公式進行選取。

其中,r0表示重相堰板的半徑,單位為厘米;ri代表截面半徑;ρα則表示輕相的密度,單位為克/立方厘米;ρ0則是重相的密度。同時,rα指輕相堰板的半徑,單位同樣為厘米;而Fα和A均為經(jīng)驗常數(shù),它們的取值與輕相的實際流量、輕相堰板的直徑以及轉(zhuǎn)速等因素密切相關(guān)。

3.2 長徑比(L/D)

轉(zhuǎn)鼓的內(nèi)徑,即公稱直徑,是衡量離心萃取機處理能力的一個重要指標。在特定的工作條件下,轉(zhuǎn)鼓的壁厚和強度是限制其直徑大小的關(guān)鍵因素。而長徑比λ,定義為轉(zhuǎn)鼓的長度L與公稱直徑D的比值,對處理量有著顯著影響。在公稱直徑保持不變的情況下,長度增加意味著長徑比增大,進而導致處理量提升。然而,由于高速旋轉(zhuǎn)下離心力引發(fā)的徑向應變問題,離心機轉(zhuǎn)鼓的長度不宜過長。為了增加液體在轉(zhuǎn)鼓內(nèi)的停留時間并提升分離效率,應優(yōu)先考慮增大轉(zhuǎn)鼓直徑。通常,長徑比(L/D)的適宜范圍被設定為1.3至3.0。

3.3 最大處理量(Qmax)

環(huán)隙式離心萃取機的最大處理能力,可以通過經(jīng)驗計算公式來估算。該公式綜合考慮了轉(zhuǎn)鼓的內(nèi)徑、長度以及轉(zhuǎn)速等多個因素,從而得出機器在特定工作條件下的最大處理量。這一指標對于評估離心萃取機的性能以及滿足生產(chǎn)需求具有重要意義。

最大處理量(Qmax)的計算公式中,涉及到了幾個關(guān)鍵參數(shù)。這些參數(shù)包括轉(zhuǎn)鼓的轉(zhuǎn)速(n),其單位為轉(zhuǎn)每分鐘(r/min);轉(zhuǎn)鼓的內(nèi)徑(D),單位為米(m);以及轉(zhuǎn)鼓的長度(L),同樣單位為米(m)。通過這些參數(shù)的綜合考量,我們可以得出機器在特定工作條件下的最大處理量,這一指標對于評估離心萃取機的性能至關(guān)重要。

3.4 最低轉(zhuǎn)速的確定

當轉(zhuǎn)鼓的進料口半徑小于輕相堰的半徑時,旋轉(zhuǎn)的轉(zhuǎn)鼓會產(chǎn)生抽吸料液的效果。這種抽吸力用液柱ΔH來表示,其計算公式為:

(此處需補充具體的計算公式)

這一計算結(jié)果對于確定機器的最低轉(zhuǎn)速具有重要意義,因為它涉及到機器能否有效地抽吸料液,從而確保其正常工作。

其中,ΔH代表液柱的高度,以米為單位;w表示轉(zhuǎn)鼓的角速度,單位為轉(zhuǎn)每秒(r/s);r0是流過輕相堰時液體內(nèi)表面的半徑,通常在計算中可以近似為輕相堰的半徑,單位為米;而rm則是轉(zhuǎn)鼓底部進料口的半徑,同樣以米為單位。

5. 提升離心機性能的策略

在探討如何提升離心機性能時,我們需關(guān)注幾個關(guān)鍵參數(shù)。這些參數(shù)包括液柱高度ΔH、轉(zhuǎn)鼓角速度w、流過輕相堰時液體內(nèi)表面的半徑r0,以及轉(zhuǎn)鼓底部進料口的半徑rm。通過優(yōu)化這些參數(shù),我們可以有效地改善離心機的性能。

4.1 高效隔振措施

為了減輕設備振動對周邊環(huán)境的不利影響,我們依據(jù)設備的固有頻率與激振頻率特性,在設備底座處精心設計了彈性橡膠體。這種彈性橡膠體內(nèi)部配備了螺旋鋼彈簧,外部則包裹著粘性系數(shù)高、線性特性優(yōu)良的橡膠材料,從而能夠迅速吸收并消除設備的自由振動。

4.2 軸承密封

在離心萃取機高速運轉(zhuǎn)時,其強大的離心力會導致內(nèi)部部分液體霧化。這些霧化液體若滲透進入軸承座,便會侵蝕軸承,最終造成軸承的銹蝕與損壞。特別需要注意的是,萃取體系中往往含有易燃、易爆、易揮發(fā)的高危性溶劑。一旦這些被霧化的溶劑進入軸承座,其潛在的安全隱患將顯著增加。因此,我們選擇采用封閉滑套軸承,以有效預防可能發(fā)生的泄漏問題。

4.2.1 軸承密封的進一步探討

在離心萃取機高速運轉(zhuǎn)時,其產(chǎn)生的強大離心力會導致內(nèi)部部分液體發(fā)生霧化。這些被霧化的液體若滲透進入軸承座,便可能對軸承造成侵蝕,長期下來可能導致軸承的銹蝕與損壞。值得注意的是,萃取體系中往往含有易燃、易爆、易揮發(fā)的高危性溶劑。一旦這些被霧化的高危溶劑進入軸承座,其帶來的安全風險將顯著增加。因此,為了確保設備的安全與穩(wěn)定運行,我們選擇了封閉滑套軸承來有效預防可能發(fā)生的泄漏問題。

文章來源于網(wǎng)絡 如有侵權(quán)請與管理員聯(lián)系立即刪除

客服1

客服1